Ako trebate bilo kakvu pomoć, slobodno nas kontaktirajte

Jezik

Jezik

- Električni kontaktni materijali srebrne legure

- Električni kontaktni materijali bakrene legure

- Višeslojni kompozitni materijali

- Posebna vrsta žice

- Toplinski bimetalni materijal

- Bakreni čelični kompozitni materijal

- Bakreni aluminijski kompozitni materijal

- Srebrni bakreni kompozitni materijal

- Kompozitni materijal bakrenog nikla

- Aluminijski nikl kompozitni materijal

- Aluminijski čelični kompozitni materijal

- Plemeniti metalni kompleks

Web izbornik

Pretraživanje proizvoda

Jezik

Izlaz izbornika

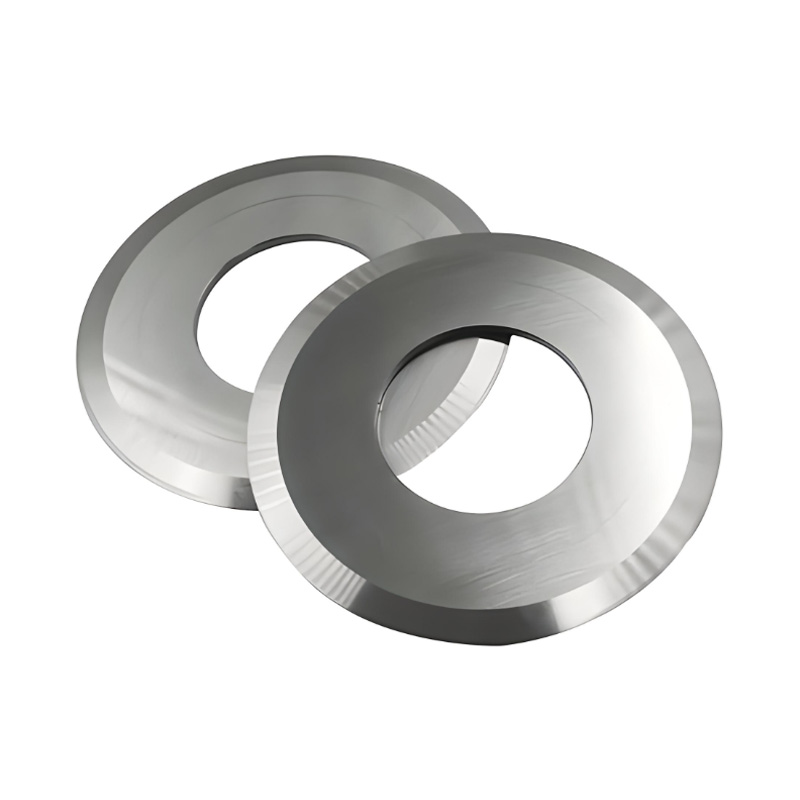

Razumijevanje materijala i proizvodnju noževa s karbidnim diskovima

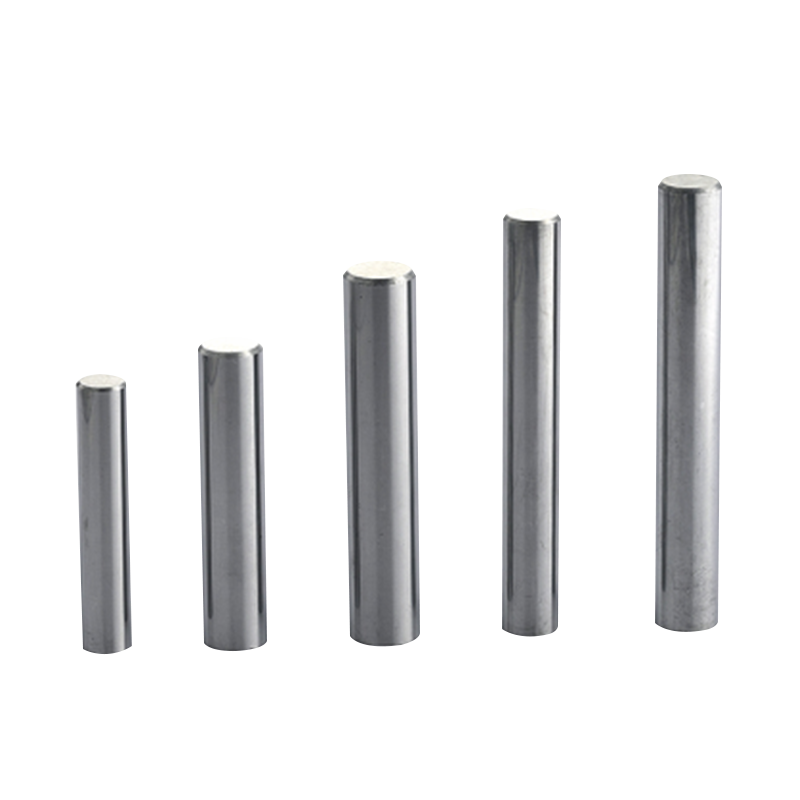

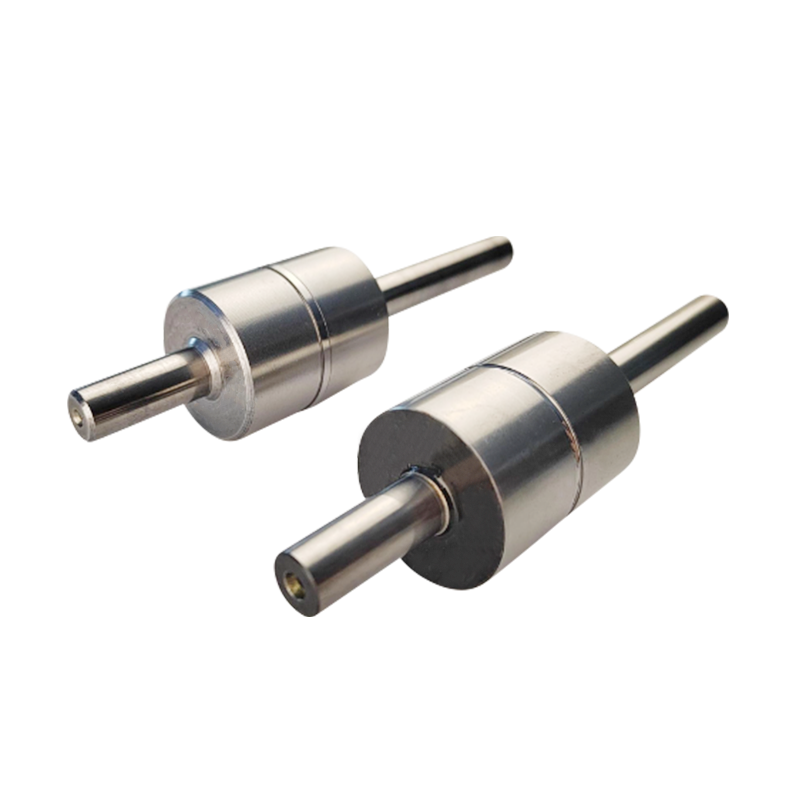

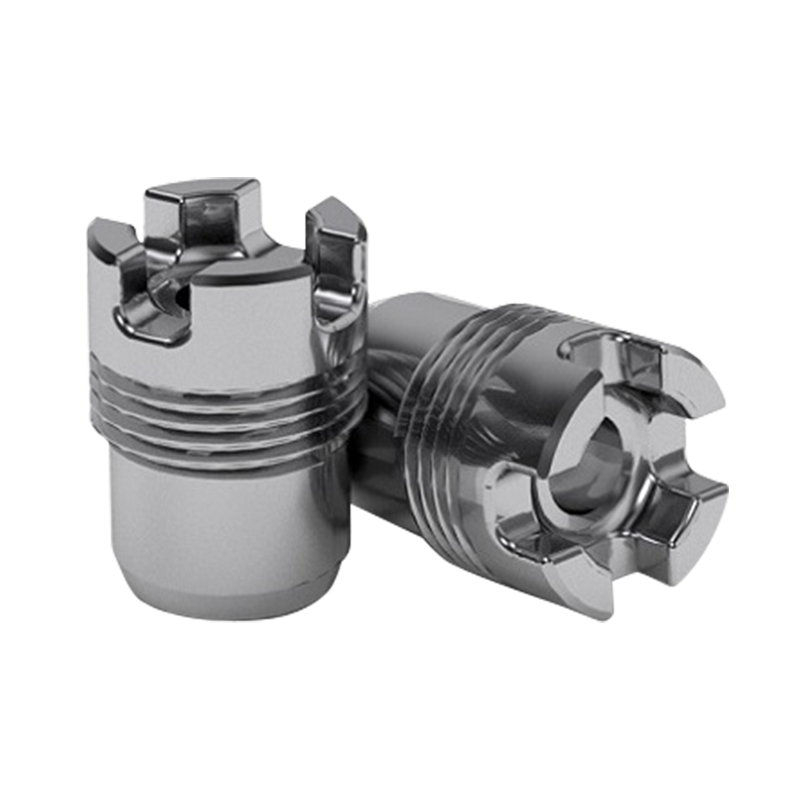

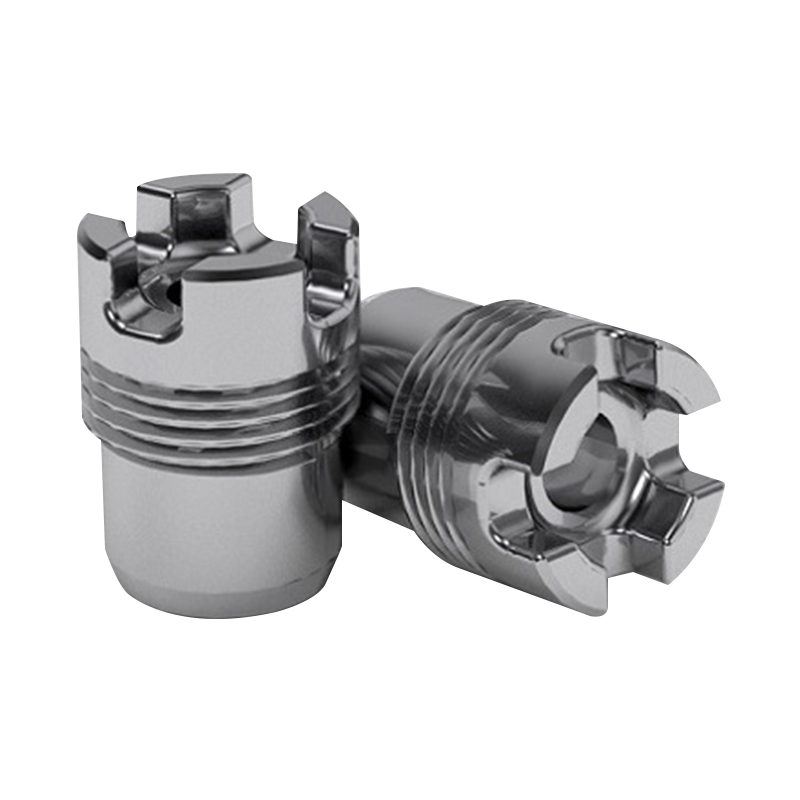

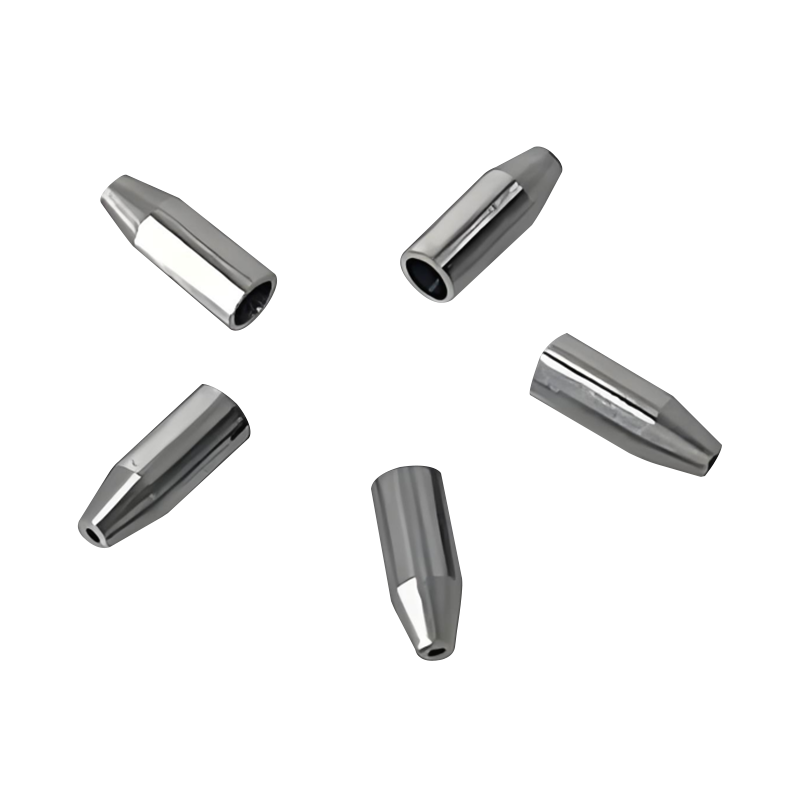

Lopatice s karbidnim diskovima postali su rješenje u industrijama koje zahtijevaju rezanje visokog preciznog, zahvaljujući izuzetnoj tvrdoći i otpornosti na habanje. Ali što točno čini ove oštrice tako izdržljivim? Odgovor leži u njihovom materijalnom sastavu i pažljivom proizvodnom procesu koji osiguravaju njihove vrhunske performanse. Od odabira sirovina do tehnika sinteriranja koji se koriste u proizvodnji, svaki korak igra ključnu ulogu u određivanju dugovječnosti i učinkovitosti ovih alata za rezanje.

Uloga kobalta i volframa u lopaticama karbida

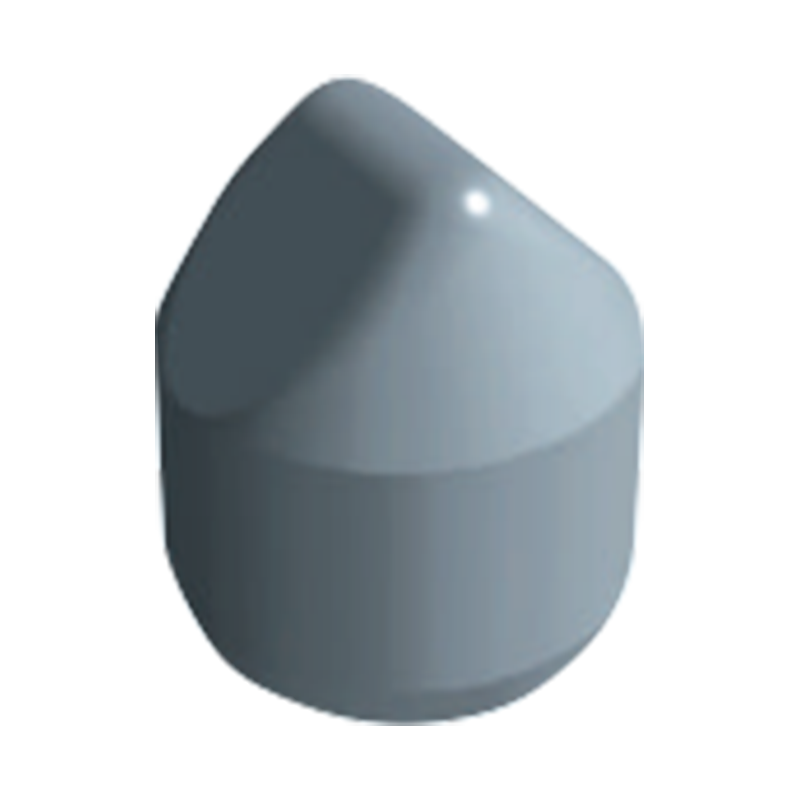

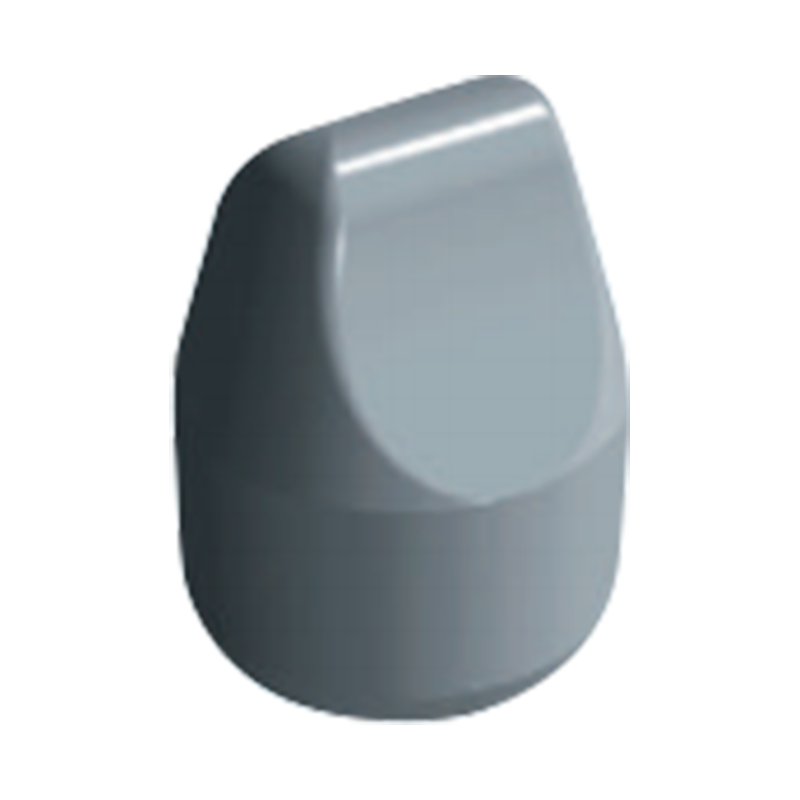

U jezgri svakog lopatica s karbidnim diskom je pažljivo konstruirana kombinacija volframovog karbida (WC) i vezivnog materijala, najčešće kobalta (CO). Volfram karbid je odgovoran za ekstremnu tvrdoću oštrice, što ga čini vrlo otpornim za nošenje čak i pod intenzivnim trenjem. Međutim, čisti volfram karbid sam je previše krhki za praktičnu upotrebu. Ovdje dolazi Cobalt-djeluje kao sredstvo za obvezujuće sredstvo koje povećava ukupnu žilavost oštrice, smanjujući rizik od usitnjenja ili loma tijekom operacija rezanja velike brzine.

Udio kobalta s volframovim karbidom presudan je čimbenik u određivanju performansi oštrice. Veći sadržaj kobalta povećava žilavost, što oštricu čini otpornijom na utjecaj, ali malo smanjuje tvrdoću. Suprotno tome, niži postotak kobalta rezultira tvrđim rubom, koji se ističe u kontinuiranom finom rezanju, ali može biti skloniji sjeckanju pod velikim opterećenjima. Ova osjetljiva ravnoteža podešava se ovisno o specifičnim primjenama noža s karbidnim diskom, osiguravajući najbolje performanse u različitim uvjetima rezanja.

Kako metalurgija u prahu oblikuje trajnost lopatica karbida

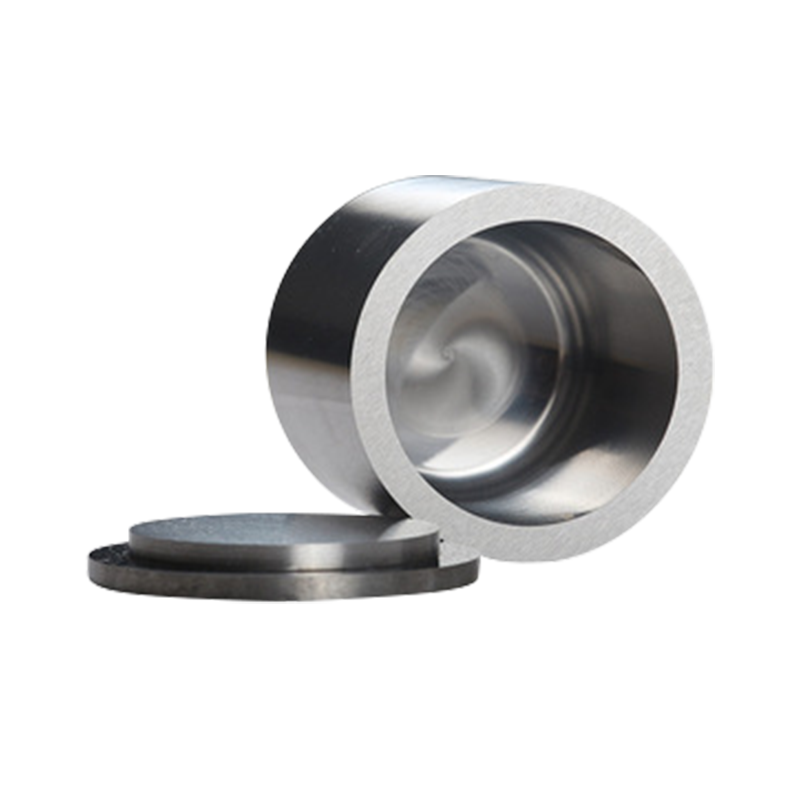

Proces proizvodnje lopatice s karbidnim diskovima sofisticiran je spoj znanosti i inženjerstva, prvenstveno se oslanja na metalurgiju u prahu. Ova metoda započinje miješanjem čestica volframovog karbida s kobaltnim prahom, stvarajući jednoliku mješavinu koja diktira konačna svojstva oštrice. Smjesa se tada podvrgava sabijanju, gdje se pod ekstremnim tlakom pritisne u željeni oblik.

Sintering slijedi kao sljedeći ključni korak, gdje se zbijeni materijal zagrijava na temperature veće od 1300 ° C. U ovoj fazi, kobaltno vezivo topi i veže čestice volframovog karbida zajedno, što rezultira gustom, čvrstom strukturom. Proces sinteriranja nije samo u stvrdnjavanju materijala - također povećava strukturu zrna, izravno utječući na sposobnost oštrice da održava oštri rub duljeg razdoblja. Napredne tehnike sinteriranja, poput vrućeg izostatskog prešanja (HIP), dodatno pročišćavaju materijal uklanjanjem mikroskopskih praznina, osiguravajući dosljednije i pouzdanije performanse rezanja.

Tretmani nakon simpatije, uključujući precizno mljevenje i rubovanje, usavršavaju oštrinu Carbide oštrice i geometriju rezanja. U nekim se slučajevima primjenjuju dodatni premazi kao što su titanij nitrid (TIN) ili titanijski karbonitrid (TICN) kako bi se poboljšala otpornost na oksidaciju i trenje, što još više proširuje radni vijek noža.

Znanost koja stoji iza pouzdanog alata za rezanje

Razumijevanje materijalnog sastava i procesa proizvodnje lopatice s karbidnim diskovima Pruža vrijedan uvid u to zašto nadmašuju konvencionalne alate za rezanje. Koristeći tvrdoću volfram karbida i žilavost kobalta, ovi noževi postižu optimalnu ravnotežu koja osigurava i trajnost i preciznost. U međuvremenu, pažljivi postupak metalurgije u prahu jamči dosljednu mikrostrukturu koja povećava performanse u različitim industrijskim primjenama.

Bilo da se koristi u obradi metala, obradi drva ili proizvodnji velike brzine, pouzdanost noža s karbidnim diskom svodi se na znanost koja stoji iza svog dizajna. Fino podešavanjem materijalnih sastava i tehnika proizvodnje, proizvođači i dalje guraju granice rezanja tehnologije, isporučujući noževe koje traju duže i bolje djeluju u zahtjevnim uvjetima.

- Tel:

+86-18857735580 - E-mail:

[email protected]

- Dodati:

Br. 5600, Oujin Avenue, Wenzhou Demonstracijska zona morskog gospodarskog razvoja, provincija Zhejiang, Kina